Bureau Marineterrein neemt na twaalf jaar afscheid

Als enige in de wereld houdt AM-Flow zich bezig met het postproductieproces van 3D-printen

3D-printen is misschien wel dé productiemethode van de toekomst. Nu ook grote bedrijven inzien dat deze technologie efficiënter en goedkoper wordt, groeit de markt enorm. Maar dat levert ook problemen op, met name bij het proces na het printen. Marineterrein Amsterdam communitylid AM-Flow lost dit op met automatisering en zorgt er zo voor dat 3D-printen op grote schaal nu en in de toekomst op een duurzame en verantwoorde manier kan.

Het begon allemaal in 1985 toen Chuck Hull een prototype voor een bekerhouder in een Saab printte, vertelt Dennis Lieffering van AM-Flow. De 3D-printtechnologie die Hull gebruikte, stereolithografie, heeft sindsdien een enorme vlucht genomen. Waar destijds grote namen als NASA en de Formule 1 met 3D-printen experimenteerden, is de technologie nu voor iedereen beschikbaar.

Commercieel haalbaar

‘In 2005 vervielen een aantal patenten waardoor nieuwe partijen ook 3D-printtechnologie konden gaan ontwikkelen’, zegt Dennis. ‘Toen kwamen de eerste commerciële printers op de markt en die worden, net als de benodigde printmaterialen, steeds goedkoper. Sindsdien is er een verschuiving geweest van de fabricatie van prototypes voor producten en halffabricaten (onderdelen die nodig zijn voor ‘traditionele’ productie) naar fabricatie van eindproducten met 3D-printers. Producten die je dus gewoon kan kopen.’ Met die verschuiving is de markt van 3D-printen enorm gegroeid. Logisch, volgens Dennis, want de technologie biedt fabrikanten veel voordelen. ‘Onderdelen die uit drie delen bestonden kunnen nu gewoon als geheel geprint worden. Dat levert tijd- en geldwinst op, want er hoeft niks meer gemonteerd te worden. Autofabrikanten hebben hier heel veel baat bij want auto’s zitten vol met dat soort onderdelen.’

Schaalvergroting

Geen wonder dus dat we midden in een omslag naar commercieel 3D-printen op grote schaal zitten. Maar bij die enorme schaalvergroting doemt een probleem op. ‘Bij lage productie kan je heel makkelijk zien welk onderdeel waarvoor bedoeld is. Maar een commerciële printer spuugt zo duizend producten per dag uit. Ga er dan maar aan staan om al die producten uit elkaar te houden en ze op de juiste plek te krijgen. Daar zijn enorm veel mensen voor nodig en dus heel veel geld, en bovendien lijken sommige producten zo op elkaar dat ze voor het menselijke oog nauwelijks te onderscheiden zijn.’

Postproductie geautomatiseerd

Het komt erop neer dat fabrikanten zich zó op de 3D-printtechnologie zelf gestort hebben, dat ze uit het oog hebben verloren wat er met de producten moet gebeuren als ze eenmaal geprint zijn. Daar heeft AM-Flow een oplossing voor bedacht. Dennis: ‘We hebben technologie ontwikkeld die het gehele postproductieproces automatiseert waardoor dit proces wordt verkort, de foutmarges van productherkenning omlaag gaan en het gehele proces efficiënter verloopt.’

Verschillen herkennen

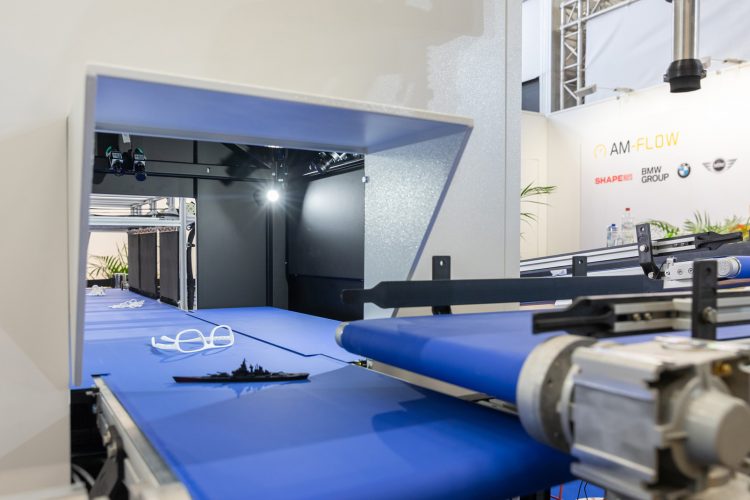

Als de 3D-geprinte producten zijn schoongemaakt komen ze op een lopende band terecht. Deze band voert de producten door de AM-Vision, het belangrijkste onderdeel van de machine van AM-Flow. ‘Deze module heeft tien camera’s die binnen 0,2 seconden het product identificeren. Dankzij kunstmatige intelligentie ‘leert’ de module gaandeweg steeds beter zelfs de kleinste verschillen herkennen. Denk bijvoorbeeld aan op maat gemaakte brilmonturen die slechts millimeters van elkaar verschillen.’

The dirty secret

Als de producten eenmaal zijn geïdentificeerd, rollen ze verder naar het automatische sorteersysteem aan het einde van de band. Hier worden ze gelabeld, verpakt en door robots naar de juiste plek gebracht zonder ook maar enige tussenkomst van mensenhanden. Het is een oplossing voor wat Dennis ‘the dirty secret’ noemt.

‘Bedrijven laten niet graag zwoegende mensen aan een productielijn zien. We zien dit als consument dus ook nooit, maar ze zijn er wel. Dit is the dirty secret van bedrijven. Met onze machine is dit verleden tijd. Bovendien vinden we het heel belangrijk dat de mensen die de machine op verschillende werkvloeren bedienen een prettige werkomgeving hebben en daar zorgen we dan ook voor.’

Uniek

Hoe vernieuwend is dit alles? ‘Dat is het leuke,’ lacht Dennis, ‘we zijn de enige.’ Als erkenning voor het innovatieve werk won AM-Flow dit jaar de Formnext Start-up Challenge, mede omdat 3D-printen naast kostenbesparing in de toekomst ook een maatschappelijke impact kan krijgen. ‘Met 3D-printen kunnen we lokaal produceren stimuleren. Producten hoeven niet meer vanaf de andere kant van de wereld ingevlogen te worden, maar kunnen bij een printshop om de hoek worden gefabriceerd. Door duurzame materialen te gebruiken kunnen we ook de ecologische voetafdruk van de producten zelf verlagen en omdat producten snel en op aanvraag gemaakt kunnen worden, kan ook overproductie tot het verleden gaan behoren. Ook dat is duurzaam en het scheelt bovendien pakhuizen vol met troep waar niemand meer op zit te wachten.’

Geen geheimen

Dennis voorziet een toekomst waarin steeds meer bedrijven deze technologie gaan omarmen. De toekomst is dus helder voor AM-Flow, behalve op de plekken waar de machines komen te staan. ‘We willen toe naar een lights out factory, een fabriek waar alles automatisch gebeurt en er geen mensen nodig zijn voor het productieproces, waardoor letterlijk het licht uit kan. In deze fabrieken zal er van een dirty secret geen sprake meer zijn en kan alles het daglicht verdragen, ook al is het er donker.’

Tekst: Sjoerd Ponstein